به مجموعه عملیات و مستنداتی که به منظور احراز کیفیت کلین روم صورت میگیرد به طور ساده ولیدیشن اتاق تمیز یا صحه گذاری اتاق تمیز میگویند. جهت این کار چندین مرحله تست مورد نیاز می باشد جهت انجام این تست ها به دستگاه ها و تجهیزات مخصوص و افراد متخصص و آموزش دیده نیاز می باشد.اکیاس گروپ اماده ارایه کلیه مراحل ولیدیشن کلین روم با بروزترین تجهیزات می باشد.

فهرست مطالب

Toggleاولین قدم در ولیدیشن اتاق تمیز چیست ؟

اولین قدم در ولیدیشین اتاق تمیز بررسی نصب اجزای کلیه تجهیزات اتاق تمیز و هواساز می باشد. در این مرحله باید نقشههای «پس از ساخت» را با تأسیسات نصبشده مقایسه کرد. باید اجزاء را بررسی کرد که هیچگونه آسیب یا نقص قابل مشاهدهای نداشته باشند. جدول زیر نمونهای از جدولی است که آخرین بازبینیهای نقشه توزیع هوا در مسیرها و نقشههای اچ واک را نشان میدهد.

نمونه ای از جدولی که دادههای اولیه نقشههای مورد نیاز برای این تست را نشان میدهد.

اعتبارسنجی اجزاء کلین روم

در یک نسخه از نقشه بالا، باید با قلم رنگی (مثلاً آبی) تأیید شود که اجزاء بخش انتخاب شده از مسیرهای توزیع و تجهیزات نصب شده کلین روم مشکلی ندارند؛ یعنی در جای مناسب، ایمن و بدون آسیب نصب شدهاند.

بخشهایی که مورد تأیید نیستند نیز باید علامت گذاری شود، به عنوان مثال با قلم زرد باید اطلاعات نادرست جزئیات طرح نیز با یک قلم رنگی دیگر (مثلاً سبز) تصحیح شوند. اصلاحات را به گونهای انجام دهید که نقشه جزئیات نهایی سامانه تکمیل شده را در برگیرد. پس از اتمام نقشه، باید عنوانش نوشته شود تا قابل شناسایی باشد و در آخر، نقشهها باید امضاء شوند و تاریخ بخورند.

اجزاء به این ترتیب تعریف میشوند:

- کانال های هوا

- دمپرها

- پریزها، کلیدها، چراغها و غیره

- دریچه های رفت و برگشت

- درب ها پنجره ها

- سنسورها (سنسورهای فشار، سنسورهای دما و رطوبت و غیره)

- فیلترها شامل فیلترهای اپا، فیلترهای هپا و فیلترهای الپا

- هواساز، تجهیزات هواساز شامل، رطوبت زن ها ، رطوبتگیرها، مبدلها (کویل ها)

- پمپها، دریچهها، لولهها، دستگاهها

وظایف ناظر ولیدیشن اتاق تمیز

یکی از وظایف ناظری که نصب کلین روم را بررسی میکند، نوشتن بله یا خیر در کنار هر یک از این موارد است تا نشان دهد که آن بخش مورد تأیید است یا خیر. پس از انجام این کار باید امضاء کند و تاریخ بزند (جدول ۲). کسانیکه وظیفه نظارت، بازرسی و تأیید این بخش را بر عهده دارند، میتوانند در صورت نیاز، علاوه بر امضاء و تاریخ، نظرات و نکات خود را نیز اضافه کنند.

تست های مورد نیاز جهت ولیدیشن اتاق تمیز

- تست حجم هوا

- تست سرعت هوا

- تست اختلاف فشار

- تست دما و رطوبت

- تست نشتی فیلتر هپا

- تست شمارش ذرات

- تست کلاس بندی

- تست ریکاوری

در ادامه هر کدام از تست های کلین روم بالا را به طور کامل توضیح می دهیم.

تست حجم هوای کلین روم جهت ولیدیشن اتاق تمیز

تست حجم هوای برای ولیدیشن اتاق تمیز به منظور تنظیم هوای ورودی کلین روم، هوای برگشتی و هوای اگزاست صورت گرفته همچنین جهت محاسبه میزان تعویض هوا بر ساعت یا نرخ ایرچنج بر ساعت انجام میگیرد.

هود جریان هوا (کپچر هود) جهت انجام تست حجم هوا

قادر به اندازه گیری حجم کل هوایی است که تغذیه یا خارج میشود، این ابزار میتواند از نظر ابعاد قاب و هود، ترکیبات مختلفی را شامل شود و در نتیجه میتواند تعداد قابل توجهی از دریچه ها و محفظههای فیلتر را پوشش دهد.

این ابزار برای اندازهگیری هوا از اصل توری ویلسون بهره میگیرد. کپچر هودها کل حجم هوا را جمع میکنند و از توری ویلسون عبور میدهند. فشاری که هنگام عبور هوا از توری خوانده میشود، به ابزار اندازه گیری منتقل میشود و میتوان حجم هوا را مستقیماً خواند.

تست سرعت هوا کلین روم جهت ولیدیشن کلین روم

برای تست سرعت هوا برای ولیدیشن اتاق تمیز از سرعت سنج پرهای و سرعت سنج حرارتی استقاده می شود. سرعت سنج قادر به اندازه گیری سرعت جریان هوا در دریچه های رفت و برگشت میباشد. سرعت اندازه گیری شده را در ابعاد دریچه ضرب کرده و میزان حجم هوا را محاسبه میکنیم.

در این روش باید از چندین نقطه نمونه برداری کرد و سپس میانگین سرعت را در ابعاد دریچه ضرب نماییم. این روش تنها برای دریچه های پرفروریت کاربرد دارد و جهت محاسبه حجم هوای دریچه های خورشیدی یا همان swirl کاربرد ندارد.

تست اختلاف فشار اتاق تمیز

برای حفظ کیفیت هوای cleanroom، فشار آن اتاق باید بیشتر از سایر اتاقها با درجات تمیزی کمتر باشد تا اطمینان حاصل شود که هوا از مناطق کثیف تر مجاور به این اتاق با درجه تمیزی بالاتر منتقل نمیشوند.

بنابراین اختلاف فشار یکی از ویژگیهای اصلی است که باید در cleanroom در نظر گرفته شود. معمولاً این اتاق ها فشار بالاتری نسبت به محیط اطراف خود دارند. اغلب باید بین اتاقهای تمیز مختلف با درجات تمیزی متفاوت سلسله مراتبی از اختلاف فشارها را در نظر گرفت که به سطوح مختلف تمیزی مورد نیاز بستگی دارد.

هدف از تست اختلاف فشار برای ولیدیشن اتاق تمیز اثبات توانایی هواساز برای حفظ اختلاف فشار بین کلین روم ها و محیط اطرافشان در یک بازه زمانی معین است. هنگام اندازه گیری اختلاف فشار، باید تمام درب های منطقه مورد بررسی بسته شوند.

اختلاف فشار اتاق تمیز با محیط اطراف معمولاً بین ۵ تا ۲۵ پاسکال در نظر گرفته میشود زیرا در این حالت، میتوان درب ها را باز کرد و دیگر نیازی نیست کاربران بر مشکلات ناشی از اختلاف فشار بالا غلبه کنند که میتواند منجر به نشت هوا شود(هوا از درزها نشت میکند).

این درزها عمدتاً به دلیل اختلاف سطح در کف اتاق به وجود میآیند زیرا درزبندهای درها نمیتوانند سطح ناهموار را به طور کامل پوشش دهند. بهعلاوه، اگر برخی از قسمتهای کلین روم با چسبهای سیلیکونی درزگیری نشده باشند، صدای جریان هوا افزایش مییابد و راحتی کارکنان داخل اتاق را کاهش میدهد.

تست اختلاف فشار کین روم در چه زمانی انجام میشود؟

تست اختلاف فشار جهت ولیدیشن اتاق تمیز، پس از بالانس هوا و فشار در cleanroom انجام میشود. برخی از اتاقها یا مناطق کم و بیش نسبت به سایرین، اختلاف فشار بیشتری را تحمل میکنند. اختلاف فشار با مقایسه فشارها به دست میآید.

برای محاسبه فشار مورد نیاز اتاق، باید حجم جریان هوای ورودی به کلین روم و حجم هوای خروجی از آن را تعیین کرد. به عنوان مثال، در یک کلین روم کاملاً عایق بندی شده، ساده ترین بیان به این ترتیب است که برای مثال، هوای ورودی ۱۰۰۰ متر مکعب در ساعت (که با نصب دستگاه اندازه گیری روی دریچه های هوای ورودی قابل اندازه گیری است) و هوای خروجی نیز ۱۰۰۰ متر مکعب در ساعت باشد (که آن هم با نصب دستگاه اندازهگیری روی دریچه های هوای خروجی قابل اندازهگیری است).

این اتاق تحت هیچ فشار منفی یا مثبتی نخواهد بود. در مقابل، اگر حجم هوای ورودی اتاق بیش از حجم هوای خروجی باشد، تحت فشار مثبت خواهد بود. برعکس، اگر حجم هوای ورودی cleanroom کمتر از حجم هوای خروجی باشد، تحت فشار منفی خواهد بود.

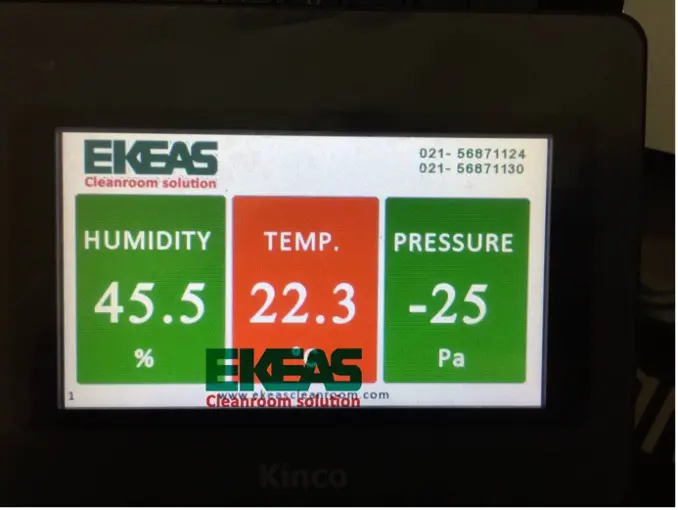

مانیتورینگ فشار در کلین روم

کلین روم ها باید مجهز به ابزارهای اندازهگیری اختلاف فشار یا گیج اختلاف فشار باشند باشند که امکان نظارت مداوم بر اختلاف فشار کلین روم را فراهم میآورند و این اجازه را به مسئولین نظارت بر عملکرد این اتاق میدهند که در صورت افت فشار واکنش نشان دهند و شامل دو گیج مگنهلیک و اختلاف فشار دیجیتال هستند.

گیج های مگنهلیک

اکثر اتاقهای تمیز مجهز به گیج های مگنهلیک هستند که اختلاف فشار بین دو اتاق را اندازهگیری میکنند. این گیج ها دو پورت دارند: یکی در داخل کلین روم با فشار بالاتر (فشار مثبت (+)) و دیگری در cleanroom با فشار کمتر (فشار منفی (–)). اختلاف فشار از تفاضل فشار بین این دو اتاق تمیز به دست میآید.

دقت این گیج ها که بر اساس مقیاس آن تعیین میشود، میتواند تأثیر قابل توجهی بر اختلاف فشار اندازهگیری شده داشته باشد. وقتی دامنه اندازهگیری ابزار وسیعتر باشد، حساسیت ابزار کمتر خواهد بود.

گیج اختلاف فشار دیجیتال

برای اندازهگیری اختلاف فشار در ولیدیشن اتاق تمیز، مانومترهای دیجیتال یا سنسورهای اختلاف فشار دیجیتال به طور قابل توجهی بهتر از ابزارهای انالوگ هستند زیرا نصب راحتتری دارند و میتوان آنها را در مناطقی قرار داد که امکان نگهداری آسانتری را فراهم میآورند و همچنین میتوانند امکان نظارت مستمر را فراهم آورند. چنین دستگاههایی را میتوان در اتاقهای تمیز، در طبقه فنی بالای هر اتاق یا هر مکان مناسب دیگری نصب کرد.

معمولاً این مانومترها به سامانه مدیریت ساختمان یا BMS کلین روم متصل میشوند که در آن، کاربر اتاق تمیز تصویر واضحی از وضعیت کلی سامانه و اختلاف فشار بین اتاقها دارد.

هر دو ابزار باید بهطور سالانه بررسی و کالیبره شوند.

آماده سازی کلین روم جهت اندازه گیری اختلاف فشار

- قبل از شروع اندازهگیری فشار کلین روم، این موارد باید بررسی شود تا اطمینان حاصل شود که:

- تمام هواساز ها و تجهیزات وابسته به تأسیسات cleanroom بهطور مداوم در حال کار هستند.

- قبل از شروع اندازهگیری اختلاف فشار بین اتاقها یا بین اتاقها و محوطه بیرونی، بالانس فشار ورودی در محدوده مشخصات از پیش تعیینشده است.

- تمام دربهای cleanroom بسته هستند و در طول آزمون هیچ گونه ترددی در تأسیسات انجام نمیشود.

هنگامیکه این موارد بررسی شدند، اندازهگیری ادامه پیدا میکند.

تست دما و رطوبت کلین روم جهت ولیدیشن اتاق تمیز

هدف از تست دما و رطوبت کلین روم جهت ولیدیشن اتاق تمیز بررسی توانایی هواساز و تاسیسات وابسته برای حفظ دما و رطوبت هوا در محدوده کنترل، در طی بازه زمانی مشخصشده در مشخصات مورد نیاز کاربر است. ایزو۱۴۶۴۴-۳ روشهای آزمایش دما و رطوبت را از نسخه ۲۰۰۳ استاندارد IEST-RP-CC006.3 گرفته که برای کلین روم ها است.

مقیاسهای دما

ابتدا باید مقیاس دما تعریف شود. برای اکثر اندازهگیریهای دما از مقیاس سلسیوس (درجه سانتیگراد) استفاده می شود. در ایالاتمتحده از مقیاس فارنهایت استفاده میشود.

مقیاس سوم به افتخار فیزیکدان اسکاتلندی، لرد کلوین (مقیاس کلوین) نامگذاری شده که برای اولین بار این مقیاس را تعریف کرده است. نماد آن K است. صفر کلوین برابر ۱۵/۲۷۳- درجه سلسیون و ۶۸/۴۵۹- فارنهایت است که صفر مطلق نامیده میشود.

تست دما و رطوبت اتاق تمیز چه زمانی انجام میشود؟

تست دما و رطوبت کلین روم جهت ولیدیشن اتاق تمیز بعد از اتمام ساخت اتاق تمیز و قبل از شروع به کار آن انجام میشوند. پس از راهاندازی سیستم تهویه مطبوع و به ثبات رسیدن شرایط شروع میشوند.

دما باید حداقل در یک نقطه از هر یک از مناطق کنترلشده دمایی اندازهگیری شود. هر حسگر باید در محل تعیینشده در ارتفاع کاری (معمولاً ۹۰۰ میلیمتر) قرار گیرد. اگر چندین اتاق وجود دارند که باید این پارامتر در آنها اندازهگیری شود، باید زمان کافی به حسگر داده شود که به ثبات برسد و آنگاه دمای آن مکان ثبت شود.

رطوبت نسبی بدون دادههای دمای هوا معنادار نیست، زیرا مستقیماً با دما در ارتباط است و برابر است با مقدار بخار آب موجود در هوا با یک دمای معین، نسبت به حداکثر بخار آبی که هوا میتواند در آن دما نگه دارد، بدون آنکه بخار آب متراکم شود.

تست رطوبت باید همراه با آزمایش دما انجام شود. قبل از شروع تست، سیستم تهویه کلین روم باید مطابق با نیاز کاربر متعادل و کاملاً عملیاتی شده باشد. اندازهگیری رطوبت در یک نقطه از هر یک از مناطقی که رطوبت کنترلشده دارند، کافی است. اندازهگیری در هر نقطه باید حداقل ۵ دقیقه طول بکشد و باید زمان کافی برای به ثبات رسیدن سنسور در نظر گرفته شود.

تجهیزات مورد نیاز جهت تست دما و رطوبت

جهت تست دما و رطوبت کلین روم میتوان از دما سنج و رطوبت سنج پرتابل این اتاق که قابلیت میانگین گیری و ثبت داده ها را دارد استفاده نمود.

تست نشتی فیلتر جهت ولیدیشن اتاق تمیز

تست نشتی فیلتر جهت ولیدیشن اتاق تمیز جهت تأیید نصب صحیح فیلتر و عدم به وجود آمدن نشتی در هنگام استفاده از آن انجام میشود. برای تست نشتی فیلتر، مقداری آئروسل (ذرات جامد یا مایع معلق در هوا) در بالادست فیلترها تزریق میشود و جریان هوای پاییندست فیلترها و قاب دورشان مورد بررسی قرار میگیرد.

این تست، تست نشتی فیلتر پس از نصب کامل فیلترها است که شامل خود فیلتر، قاب و درزگیری دور آن میشود. این تست برای کلین روم ها و دستگاههای تمیزی است که از منظر نحوه اشغال در گروههای «پس از ساخت» یا «در حالت استراحت» قرار دارند. همچنین هنگام راهاندازی اتاقهای تمیز جدید، تأسیساتی که نیاز به تست مجدد دارند یا پس از تعویض فیلترهای نهایی کاربرد دارد.

در حال حاضر دو نوع فیلتر با کارآیی بالا وجود دارند که تحت عنوان فیلتر هپا (فیلتر هوا با بازدهی بالا) و فیلتر اولپا (نفوذ هوای بهشدت کم) شناخته میشوند. سرعت پاییندست یا همان Downstream این فیلترها باید حدود ۰.۴۵ متربر ثانیه و افت فشار اولیه آنها باید بین ۱۲۰ تا ۲۲۰ پاسکال باشد. این فیلترها طراحی شدهاند تا تعداد ذراتی را که وارد یک منطقه تمیز میشوند، با استفاده از سازوکارهای فیلتراسیون کنترل کنند.

عملکرد فیلترهای هپا حاصل ترکیب سه جنبه مهم است. اول، یک یا چند فیلتر بیرونی (پری فیلتر) وجود دارند که مانند غربال عمل میکنند و ذرات بزرگتر آلودگی، گرد و غبار و مو را فیلتر میکنند. در داخل فیلتر هپا، یک وجود دارد لایهای از الیاف بسیار بصورت متراکم و چین خورده است که ذرات کوچکتر را به دام میاندازد. قسمت داخلی فیلتر هپا ذراتی را که با جریان هوا عبور میکنند، به دام میاندازد.

انواع مختلفی از فیلترهای هپا با کارآییهای مختلف وجود دارند که در جدول زیر نشان داده شدهاند.

طبقهبندی فیلترهای هپا طبق استاندارد EN1822

نوع فیلترهپا مورد استفاده در cleanroom به کلاس اتاق تمیز و نیاز تأسیسات بستگی دارد. بیشتر صنایع تولیدکننده دارو از فیلترهای هپای H13 تا H14 استفاده میکنند.

در هنگام تعیین مشخصات فیلتر باید به درزگیری دور (گسکت) آن توجه ویژهای نشان داد که انواع مختلفی دارد.

درزگیر دور فیلتر، درزگیر لاستیکی نئوپرنی

درزبند لاستیکی نئوپرنی یا گسکت تزریقی بین ۶ تا ۸ میلیمتر ضخامت دارد تا متناسب با قاب فیلتر باشد. درزبند به داخل محفظه فشرده میشود تا از نشت هوای آلوده جلوگیری کند. در اکثر موارد این روش موفقیتآمیز است اما اگر خطایی جزیی در طراحی فیلتر باکس یا پلنوم باکس وجود داشته باشد یا درزبند خیلی محکم یا شل باشد و یا کیفیت بالایی نداشته باشد، به راحتی اجازه نشت آلودگی را میدهد.

درزگیر ژلی

درزبند ژلی یا گسکت ژلی، فشردگی ایدهآلی دارد و عدم نفوذ را تضمین میکند، یعنی مانع از عبور هوای فیلترنشده از قاب فیلتر و در نتیجه آلودگی کلین روم میشود. این قاب مجرایی است که با ژل پر شده است. فیلتر باکس یا پلنوم باکسی که برای این منظور طراحی شده و بخشی از آن که به قاب وصل میشود، شکلی چاقومانند دارد که در هنگام تماس اجازه میدهد ژل کل محفظه را پر کند و به نوبه خود فضایی برای عبور هوای فیلترنشده باقی نمیگذارد.

تجهیزات لازم برای انجام تست نشتی فیلتر

این تجهیزات برای آغاز تست لازم هستند:

- پورت تزریق

- پورت نمونهبرداری

دستگاه های مورد نیاز تست نشتی فیلتر

- دستگاه مولد ایروسل

- دستگاه شمارش ذرات

- پمپ

- دستگاه رقیق ساز

تست شمارش ذرات جهت ولیدیشن کلین روم

مهمترین تست در میان همخ تست ها، تتس شمارش ذرات است که برای اثبات انطباق عملکرد کلین روم با الزامات و استانداردهای تعیینشده برای آن طبقهبندی کلین روم مور نظر به کار میرود.

بیشتر بخوانید | استانداردهای اتاق تمیز

پیشنیازهای تست شمارش ذرات عبارت هستند از:

- کلین روم در ابتدا باید بالانس شده باشد و تعداد دفعات مورد نیاز تعویض هوا در ساعت را برآورده کند.

- اختلاف فشار بین این اتاق و محیطهای اطرافش باید تنظیم شوند.

- تست سلامت فیلتر یا همان تست نشتی فیلتر باید انجام شده باشد.

- اتاق مورد تست باید تمیز و آماده استفاده باشد.

پس از احراز پیشنیازهای شروع تست شمارش ذرات، شرایط انجام تست تعیین میشود.

تست شمارش ذرات اتاق تمیز را میتوان در یکی از سه حالت زیر انجام داده که وضعیتهای مختلف اشغال از نظر استاندارد ایزو۱۴۶۴۴-۱ هستند:

پس از ساخت As Built | – حالتی است که در آن همه تاسیسات نصب و وصل شدهاند و آماده کاربری هستند اما کلین روم تجهیزات تولیدی یا نیروی کار ندارد. |

در حال استراحت At Rest | – شرایطی که در آن تمام تاسیسات و ماشین آلات نصب و به تجهیزات وصل شدهاند و طبق انتظار کار میکنند، اما هیچ نیروی کاری حضور ندارند. |

در حال کار In operation | – شرایطی که در آن تمام تاسیسات و ماشین آلات نصب و به تجهیزات وصل شدهاند و طبق انتظار کار میکنند و کارکنان نیز مشغول کار هستند. |

توجه: تست های پس از ساخت، تنها برای اتاقهای تمیزی هستند که ساختشان تازه تمام شده است. این اتاق ها تنها یک بار تست های پس از ساخت را میگذرانند و تمامی تستهای پس از آن، در حالتهای استراحت یا در حال کار انجام میشوند. در بین این سه حالت، وضعیت در حال کار از همه چالشبرانگیزتر است. معمولاً از نظر قانونی انتظار میرود که کلین روم ها در حالت کار تست شوند.

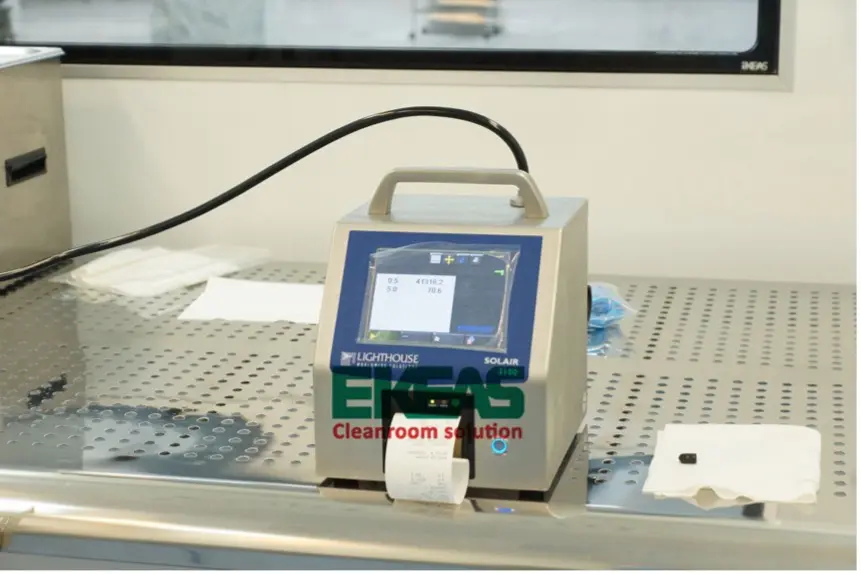

برای تست شمارش ذرات از چه دستگاهی استفاده می شود؟

برای این تست از دستگاه شمارنده ذرات استفاده میشود این دستگاهها نمونه معینی از هوا را میگیرد و تعداد ذرات معلق آن را میشمارند. معمولاً یک مترمکعب از هوا به عنوان نمونه در نظر گرفته میشود.

شمارنده ذرات ابزاری ضروری برای تعیین کلاس تمیزی کلین روم است و نمیتوان آن را با چیز دیگری جایگزین کرد. سازندگان مختلف انواع مختلفی از شمارندههای ذرات را تولید کردهاند که ذرات از ۱/۰ تا ۲۵ میکرومتر را با ظرفیتی از ۲ تا ۵۶ لیتر در دقیقه را در بر میگیرند.

روش تست شمارش ذرات کلین روم

تست های شمارش ذرات طبق استاندارد ایزو ۱۴۶۴۴-۱ انجام میشود. این آزمون از سه بخش تشکیل شده است:

- تست کلاس کلین روم

- تست تعیین ذرات بسیار ریز (آزمایش اختیاری)

- تست تعیین ذرات ماکرو (آزمایش اختیاری)

تست کلاس بندی کلین روم جهت ولیدیشن اتاق تمیز

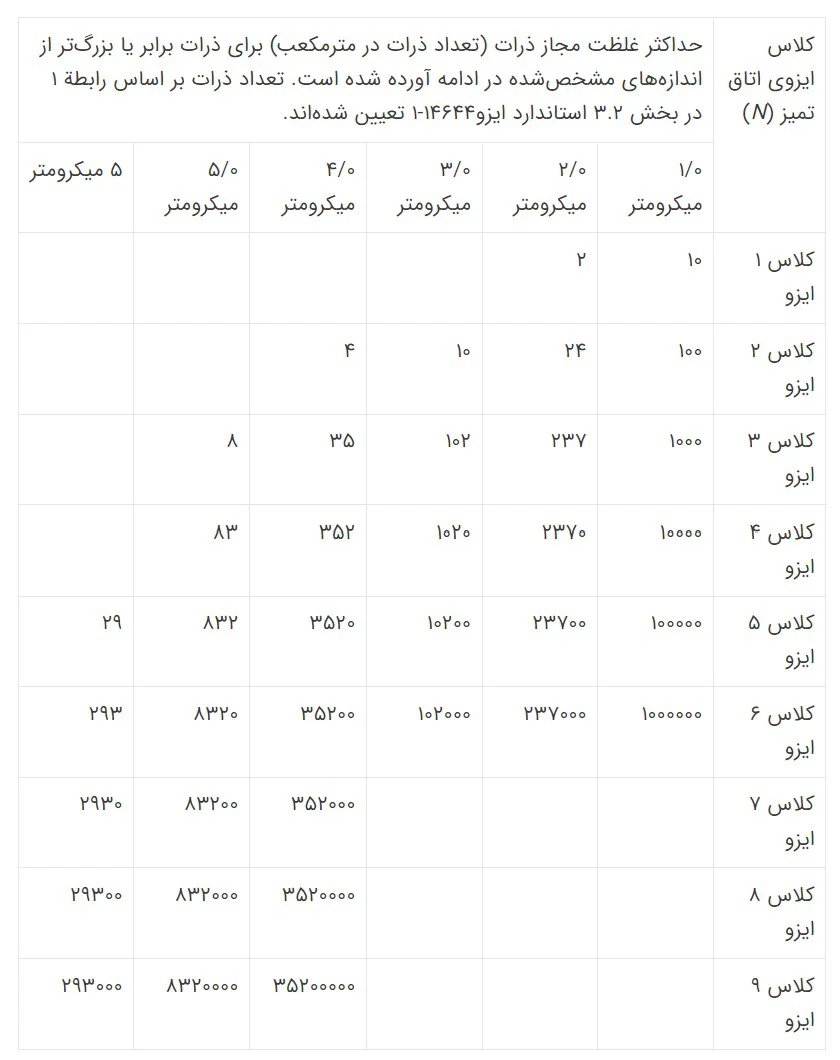

استاندارد ایزو۱۴۶۴۴-۱ کلاس یا درجه تمیزی اتاقهای تمیز را بر اساس غلظت ذرات هوا با اندازههای معین تعریف میکند و اندازهگیری تعداد ذرات معلق در هوای کلین روم را الزامی میداند که باید با محدودههایی که از قبل در استاندارد تعیین شدهاند، مقایسه شوند.

برای احراز کیفیت این اتاق، باید تعداد معینی نمونه از هوای اتاق مورد نظر گرفته شود. تعداد موقعیتهای نمونهگیری به ابعاد اتاق بستگی دارد. هر چه اتاق بزرگتر باشد، نیاز است نمونههای بیشتری از هوا گرفته میشود.

تعداد نقاط نمونهبرداری

ایزو۱۴۶۴۴-۱ فرمولی را برای محاسبه حداقل تعداد نقاط نمونهبرداری ارائه میدهد:

که در آن:

NL = حداقل تعداد نقاط نمونهبرداری (که باید گرد شود)

A = مساحت اتاق تمیز (m۲)

پس از تعیین تعداد نقاط شمارش ذرات، نمونهها باید در مکانهایی با فواصل مساوی در کلین روم گرفته شوند. بر اساس استاندارد ایزو، نمونههای هوا در ارتفاع عملیاتی گرفته شوند.

حجم نمونه: باید حداقل حجم هوایی که به عنوان نمونه در هر نقطه گرفته میشود، تعیین شود. طبق استاندارد ایزو۱۴۶۴۴-۱، حجم نمونه هوا باید آنقدر باشد که بتوان ۲۰ ذره از بزرگترین ذرهای که در آن طبقه معین مشخص شده است، در آن شمرد.

برای محاسبه حداقل حجم نمونه از فرمول زیر استفاده میشود:

که در آن:

Vs = حداقل حجم نمونهگیری از یک مکان خاص (به لیتر بیان می شود)

C = تعداد ذرات در متر مکعب، برای بزرگترین ذره مرتبط با کلاس مورد بررسی

۲۰ = تعداد ذراتی را نشان میدهد که باید برای آن طبقه معین شمرد

حداقل حجم نمونه در هر محل باید ۲ لیتر و حداقل زمان نمونهبرداری باید ۱ دقیقه باشد. برای اندازهگیریهای مربوط به محیطهای تمیز درجه ۵ ایزو (درجه A)، توصیه میشود در هر مکان یک نمونه یک متر مکعبی هوا برداشته شود.

اگر فقط یک نقطه نمونهگیری لازم بود، حداقل سه نمونه هوا باید از اتاق مورد آزمایش گرفته شود.

میزان تمیزی اتاقها و نواحی تمیز بر اساس تعداد ذرات معلق در هوا

تست ریکاوری کلین روم جهت ولیدیشن اتاق تمیز

تست ریکاوری اتاق تمیز باید تأیید کند که سیستم تهویه کلین روم ظرفیت حفظ سطح تمیزی این اتاق مورد نظر را دارد. هدف این تست محاسبه زمان لازم برای بازیابی کلین روم پس از وقوع یک رویداد آلودگی است. یعنی تعیین اینکه آیا میتوان تعداد زیادی ذرات را در یک بازه زمانی معین به سطح مطلوب درج تمیزی کلین روم کاهش داد یا خیر.

تست ریکاوری اتاق تمیز در حالت پس از ساخت یا در حالت استراحت انجام میشود. طبق ایزو۱۴۶۴۴-۳، تست زمان ریکاوری ۱۰۰:۱ برای اتاقهای تمیز درجه ۸ و ۹ ایزو توصیه نمیشود. زیرا ایجاد سطحی از ذرات که به اندازه کافی بالا باشد، بسیار دشوار است.

استاندارد ایزو۱۴۶۴۴-۳ این تست را زمان ریکاوری یا نرخ ریکاوری تمیزی ۱۰۰:۱ تعریف میکند.

چه تجهیزاتی برای تست و ولیدیشن اتاق تمیز استفاده میشوند؟

ازجمله تجهیزات مورد نیاز برای تست و ولیدیشن اتاق تمیز میتوان به موارد زیر اشاره کرد:

- کپچر هود

- سرعت سنج

- فشار سنج

- دماسنج و رطوبت سنج

- پارتیکل کانتر

- دستگاه تست نشتی فیلتر

- صدا سنج و نورسنج

نتیجه گیری

بطور کلی هر کلین روم بعد از ساخت و قبل از بهره برداری نیاز به تست و ولیدشین دارد تا از صحت کارکرد آن اطمینان حاصل شود در ای مقاله به بررسی ولیدیشن اتاق تمیز و تست های آن پرداختیم. اکیاس گروپ با دارا بودن پرسنل متخصص و آموزش دیده و همچنین بروزترین تجهیزات ولیدیشن آماده ارایه خدمات ولیدیشن اتاق تمیز و احراز کیفیت آن به کلیه صنایع می باشد.

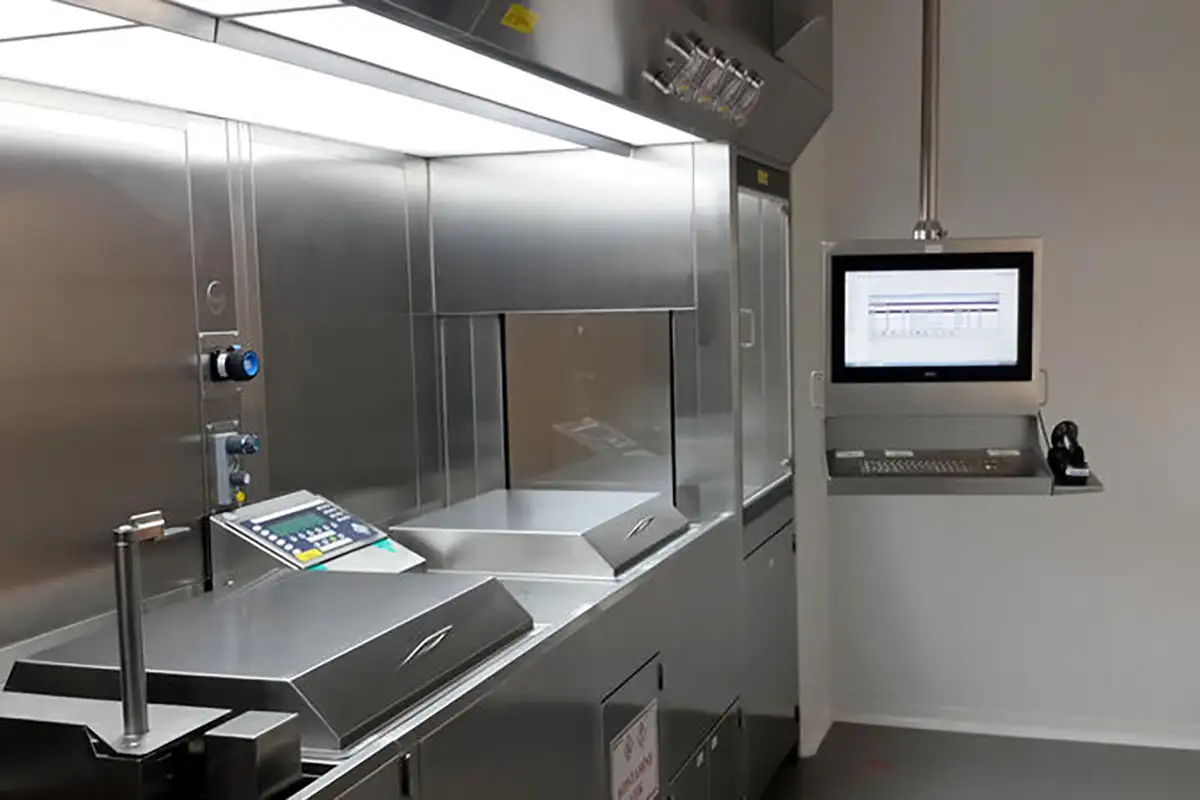

تجهیزات اکیاس گروپ

اتاق تمیز شامل تجهیزات مختلفی است و برای اینکه یک کلین روم مطابق با استانداردها باشد باید از تجهیزاتی که مناسب استفاده کند. در ادامه به چند مورد از تجهیزات اتاق تمیز اشاره می کنیم: